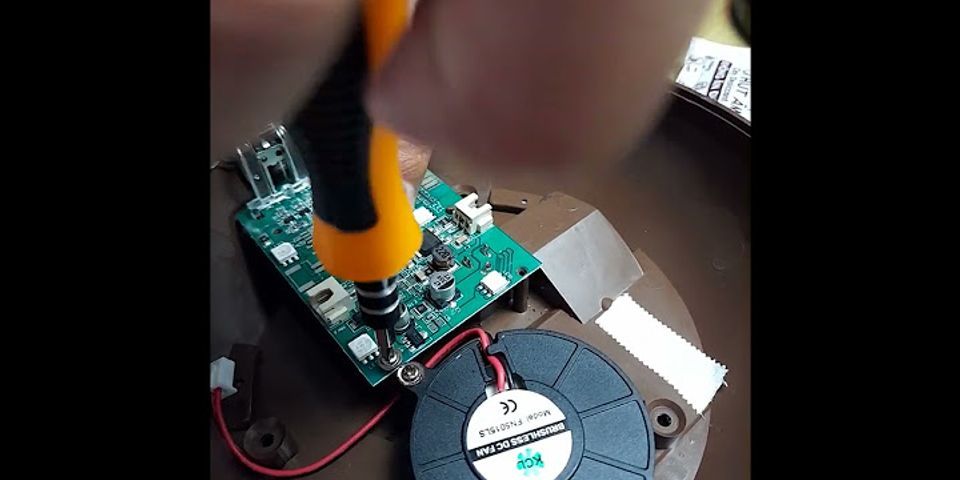

Lưỡi khoan xoắn (Hình bên trên) được làm bằng thép các- bon hoặc thép gió. Thép các-bon sẽ mâ’t độ đàn hồi nếu bị làm nóng quá mức rồi sau đó mới làm nguội. Lưỡi khoan thép gió có thể “nóng đỏ” lên rồi để nguội mà không mất đi độ đàn hồi. Hình trên cho thấy các bộ phận của lưỡi khoan xoắn. Lưỡi khoan có 3 hoặc 4 đường rãnh được dùng để khoét rộng những lỗ đã được khoan. Lưỡi khoan 2 rãnh được dùng để khoan kim loại cứng. Ba bộ phận chính của lưỡi khoan là chuôi, thân và đỉnh. Rãnh của lưỡi khoan tạo khoảng trống để phôi thoát ra, giúp châ’t bôi trơn chảy đến phần đỉnh, và giữ góc nghiêng đúng cho mép cắt, từ đó làm cho phôi hơi xoăn và chiếm ít chỗ. 1.1/ Mũi khoan xoắnMũi khoan xoắn là dụng cụ thường dùng để khoan các lỗ khoan có đường kính đến 20mm và chiều sâu đến 5 lẩn đường kính mũi khoan. Mũi khoan xoắn có cấu tạo chủ yếu là chuôi và phẩn cắt với đỉnh mũi khoan (Hình 1).  Dạng hình học lưỡi cắtHình dạng cơ bản của cạnh cắt mũi khoan là con nêm (lưỡi đục) Hai rãnh xoắn thoát phoi đổi xứng với nhau cấu thành lưỡi cắt chính và lưỡi cắt phụ và đường biên dẫn. Mũi khoan xoắn được làm non đi 0,02 mm đến 0,08 mm trên 100 mm chiều dài của rãnh xoắn thoát phoi đến chuôi nhằm làm giảm sự cọ sát đường biên dẫn ở trong lỗ khoan. Hình dạng và bước của rãnh xoắn xác định độ lớn của góc tạo phoi y, nó là góc lớn nhất, từ cạnh cất đến tâm (trục) mũi khoan thì giảm và từ cạnh cắt ngang đến tâm mũi khoan thì âm. Một góc khác được sử dụng thay thế cho góc tạo phoi thực sự là góc tạo phoi bên Ỵf trên chu vi mũi khoan nó tương ứng với góc xoắn. Góc này phụ thuộc vào vật liệu gia công và được liên kết với các loại N, H và w (Bảng 2).  Góc ở giữa lưỡi cắt chính gọi là góc đinh khoan (góc nhọn). Góc đỉnh khoan lớn hơn dẫn đến việc mũi khoan ăn lệch, qua đó đường kính khoan lớn hơn. Góc đỉnh khoan nhỏ tuy đảm bảo việc định tâm tốt và thải nhiệttốt, nhưng lại làm tăng độ mài mòn của cạnh cắt. Góc đỉnh khoan 90° được sử dụng để khoan chất dẻo cứng thường tạo ra tác động mài mòn mạnh. Góc đỉnh khoan 130° cho vật liệu mềm và dai với kết quả dẫn phoi tốt hơn. Với kim loại nhẹ cho phoi dài góc đỉnh khoan được mài 140°. Phần lớn những mũi khoan xoắn có góc đỉnh khoan là 118°. Góc thoát phát sinh ra qua mài vạt phía sau của mặt thoát chính. Góc này phải đủ lớn để mũi khoan với bước tiến lớn cũng cắt được dễ dàng (tự do). Tuy nhiên góc thoát không được mài lớn hơn cẩn thiết vì nhưthế sẽ làm yếu đi cạnh cắt và có khuynh hướng làm rung với tiếng kêu lạch cạch lúc khoan. Lưỡi đục (lưỡi cắt ngang) làm trở ngại quá trình tạo phoi vì nó chỉ làm cho vật liệu bị nghiền ra mà không cắt. Việc mài vạt đúng ở phía sau của mũi khoan với góc đỉnh là 118° có thể nhện biết qua lưỡi đục với lưỡi cắt chính tạo thành góc mũi tâm là 55°. Để giảm thiểu lực dẫn tiến và cải thiện việc phoi thoát ra trong phạm vi lưỡi cắt ngang, những dạng mài cho các ứng dụng đặc biệt được hướng dẫn trong Bảng 1.  Thay đổi đơn giản nhất của mài chuẩn là làm nhọn lưỡi đục, bề dài của lưỡi đục tối thiểu phải bằng /10 đường kính mũi khoan để đinh của mũi khoan không bị yếu đi quá nhiều. Mài mũi khoan xoắnBể mặt thoát của mũi khoan phải được mài mất hết các chỗ mòn của lưỡi cất chính và lưỡi ngang cũng như đường biên dẫn phoi. Nếu không loại trừ việc mài mòn ở đường biên dẫn phoi thì mũi khoan sẽ bị bó (mắc kẹt). Lỗi mài sai tác động đến sự chính xác của kích thước và độ bóng bề mặt của lỗ khoan cũng như tuổi thọ của mũi khoan (Bảng 2).  Để tránh sai sót, mũi khoan phải được mài tỉ mỉ và được kiểm tra bằng dưỡng mài mũi khoan hoặc bằng kính hiển vi kiểm tra dụng cụ (Hình 1).  Vật liệu cho mũi khoan xoắnVật liệu sử dụng cho mũi khoan xoắn là thép gió (HSS) và hợp kim cứng (HM). Thép gió (HSS) có độ dai cao, do vậy đặc biệt thích hợp cho mũi khoan xoắn. Thép gió có chứa thêm coban (HSS-E) đạt độ bền mài mòn cao và độ cứng nóng cao. Mũi khoan bằng thép gió có thể bổ sung thêm một lớp phủ thường là titan nitrit (TiN) làm giảm mài mòn. Lớp phủ này rất cứng, có sức bền chống mài mòn và chống nhiệt. Ưu điểm của mũi khoan xoắn có lớp phủ:

Với mũi khoan ghép với mảnh hợp kim cứng trở mặt phù hợp để khoan sâu với chiều sâu đến 5 lẩn đường kính (5xD) ở tốc độ cắt cao và bước dẫn tiến không lớn quá, cũng như với vật liệu khoan khó cắt tạo phoi. So sánh với mũi khoan hợp kim thép gió HSS có lớp phủ thì chi phí để mài lại mũi khoan hợp kim cứng thuận lợi hơn vì không cẩn thiết có lớp phủ lại. Ưu điểm của mũi khoan hợp kim cứng nguyên khởi

Sự mài mòn của dụng cụMũi khoan mòn thể hiện đổng thời qua ứng suất cơ và ứng suất nhiệt. Nguyên nhân quan trọng nhất là sự khuếch tán, cọ mòn cơ khí, nẹt lửa và nứt mẻ vì biên tích tụ (lẹo dao) (Bảng 1).  Chon dụng cụ và sự có khoanSựchọn lụa mũi khoan tùy thuộc theo yêu cẩu chất lượng của lỗ khoan, tính kinh tế cũng nhưđiểu kiện khoan (Bảng 1).  Cách tiến hành việc lựa chọn dụng cụChọn loại mũi khoan phải phù hợp với đường kính, chiều sâu lỗ khoan và trường hợp ứng dụng. Kiểm tra xem khi chọn loại mũi khoan có đạt được dung sai yêu cẩu không, độ bóng bể mặt có đạt được hay không và vật liệu có phù hợp để gia công tạo phoi hay không. Ở mũi khoan bằng hợp kim cứng, chọn loại vật liệu cắt tùy theo vật liệu gia công, với mảnh hợp kim trở mặt chọn thêm hình dạng mảnh cắt. Chọn loại chuôi lắp ghép, thí dụ nhưti (cốt) xi lanh ở mâm kẹp thủy lực. Chọn thông sô cắtTốc độ cắt và dẫn tiến được xác định bởi vật liệu của chi tiết và loại mũi khoan (Bảng 1, trang 122). Với chi tiết bằng thép hợp kim cao tốc độ cắt được chọn với giá trị cao nhất để giữ cho sựcấu tạo biên tích tụ ít. ở chiều dài lỗ khoan trên 5xD thì bước dẫn tiến giảm khoảng 25 %. Trong bất cứ trường hợp nào cũng phải chú ý đến sự giới thiệu của nhà sản xuất về dung dịch cắt gọt và phương pháp làm nguội. Phoi thoát ra và hình dạng phoi được đánh giá trong quá trình khoan và chỉnh sửa trị số cắt tùy theo hoàn cảnh xảy ra lúc khoan (Bảng 2).  Biện pháp giải quyết sự cô ở khoan (Bảng 3) rấtcắn thiết khi chất lượng không đạt và khi hiệu quả kinh tế hay an toàn sản xuất có nguy cơ bị mất.  1.2/ Mũi khoan quẹt rộngKhoan quẹt rộng là khoan rộng ra lỗ đã khoan, lỗ đúc sẵn hay lỗ đã dập trước hoặc khoan chỉnh lại hai lỗ bị lệch. Lưỡi quẹt (Lưỡi lã xoắn) là những dụng cụ có từ một đến bốn lưỡi cắt (Hình 5). Đường kính mép vát được tính toán sao cho tối thiểu phải đạt được là 70% so với đường kính lỗ khoan đã chuẩn bị trước. Tốc độ cắt và bước dẫn tiến được chọn cũng như khoan với mũi khoan bằng thép gió HSS.  Dụng cụ khoan quẹt rộng với mảnh hợp kim cứng dùng để khoan các lỗ có đường kính lớn (Hình 6)ề Đầu khoan tinh chính xác (Hình 7) có thể chỉnh đường kính của lỗ qua một thước có du xích trong phạm vi |am. Khoan quẹt rộng áp dụng để khoan hoàn chỉnh hay khoan tinh các lỗ khoan đã khoan trước.  Dụng cụ khoan quẹt rộng dùng chỉnh sửa kích thước chính xác, hình dáng chính xác và vị trí chính xác cũng nhưđộ bóng bể mặt của lỗ khoan.Khoan lỗ sâu và khoan sâu Phương pháp này dùng để gia công lỗ khoan với đường kính D từ 0,8 đến 1500 mm và chiều sâu từ khoảng 3 X D trở lên. 2/ Cách sử dụng đúng loại mũi khoan

Luôn đục tâm điểm chính xác để khoan lỗ chính xác. Sau khi lưỡi khoan khoét hơi to điểm đột tâm và trước khi toàn bộ phần đỉnh nằm trong vật được khoan, kiểm tra xem lỗ khoan có đúng tâm không. Nếu khoan không đúng tâm, có thể kéo lại bằng cách tạo vết đục về phía mà lưỡi khoan cần được kéo (Hình 59). Nếu có thể, dùng chất bôi trơn để làm nguội lưỡi khoan. 3/ Mài mũi khoanTrước khi sử dụng lưỡi khoan, phải đảm bảo lưỡi khoan đó sắc và được mài thích hợp với bộ phận sẽ được khoan.  Hình 60: Minh họa các hình dạng lưỡi khoan thường dùng. Phần lưỡi cắt có chức năng cắt vì vậy phải được mài có cạnh sắc. Những lưỡi cắt này phải có độ dài bằng nhau. Phần phía sau lưỡi cắt được mài có góc để tạo góc sau lưỡi (xem hình 60, cột phải). Đối với thép và gang, những lưỡi cắt được mài góc 59° so với trục hoặc góc tâm 11 8° như hình 60. Lưu ý góc sau lưỡi A từ 12°-15°. “B” minh họa lưỡi khoan được mài để khoan thép nhiệt luyện và rèn khuôn. LƯU ý góc tâm lớn hơn và góc sau lưỡi là 12°. Khi khoan vật liệu mềm như gỗ, cao su cứng, gang mềm, cần có góc tâm nhỏ hơn như “Câỉ. Khi khoan các chất liệu lạ như thép lò xo, tham khảo sổ tay hướng dẫn của thợ máy để chọn lưỡi khoan có góc và hình dạng thích hợp. Có nhiều phụ kiện cho máy mài để mài lưỡi khoan chính xác Lưu ý: Luôn giữ cho lưỡi khoan nguội khi mài bằng cách thỉnh thoảng nhúng vào cha’t làm nguội thích hợp như nước hoặc dầu. |